Турбокомпрессор

Турбокомпрессор работает под воздействием потока горячих отработавших газов, вращающих его ротор с частотой 150–230 тысяч об/мин. В этих условиях даже небольшое нарушение работы приводит к его повреждению.

Содержание |

Общие сведения

Мощность, развиваемая поршневым двигателем внутреннего сгорания, зависит от наполнения цилиндров горючей смесью. С увеличением частоты вращения коленчатого вала мощность достигает максимальной величины1, а затем начинает падать. Это связано с тем, что с ростом скорости воздушного потока наполнение уменьшается из-за увеличения сопротивления впускного трубопровода. Для улучшения мощностных характеристик моторов используют наддув.

Наддув — нагнетание воздуха в цилиндры двигателя для увеличения их наполнения горючей смесью. Избыточное давление выше атмосферного получают с помощью различных нагнетателей (компрессоров), что позволяет повысить мощность мотора2 при тех же габаритах и массе.

Компрессоры с механическим приводом от коленчатого вала двигателя требуют дополнительных затрат топлива и имеют ограниченное применение.

Турбокомпрессоры приводятся в действие неиспользуемой энергией отработавших газов. Они получили в настоящее время наибольшее распространение, так как не требуют дополнительного расхода топлива в отличие от компрессоров с механическим приводом. Турбокомпрессоры, как правило, снабжаются охладителем.

Охладитель наддувочного воздуха устанавливается на выходе из турбокомпрессора для уменьшения температуры горючей смеси и увеличения ее плотности. При этом повышается наполнение цилиндров, снижается тепловая нагрузка на детали двигателя и уменьшается содержание окислов азота в отработавших газах3.

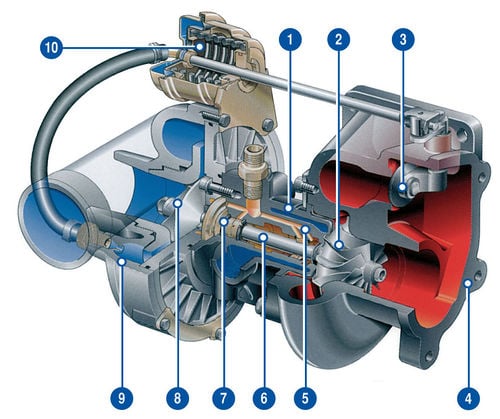

Устройство турбокомпрессора включает в себя три основные части — корпус турбины, корпус подшипников с ротором в сборе и корпус компрессора.

Турбокомпрессор

1 — Корпус подшипников;

2 — Турбинное колесо;

3 — Перепускной клапан;

4 — Корпус турбины;

5 — Масляные каналы;

6 — Вал ротора;

7 — подшипник скольжения;

8 — компрессорное колесо;

9 — корпус компрессора;

10 — пневмопривод перепускного клапана

- Корпуса турбины и компрессора в обиходе называют “улитки”. Турбинный корпус связан с выпускным, а компрессорный — с впускным трубопроводами.

- В корпусе подшипников установлен ротор в сборе, представляющий собой вал, на котором жестко закреплены турбинное и компрессорное колеса с лопастями. Ротор вращается на подшипниках скольжения. Они смазываются и охлаждаются моторным маслом, поступающим из системы смазки двигателя. Для снижения температуры корпуса в нем могут быть предусмотрены каналы подачи охлаждающей жидкости.

Ограничение давления наддува осуществляют с целью защитить двигатель от перегрузки.

Перепускной клапан, управляемый пневматическим приводом, при определенной величине давления наддува направляет часть отработавших газов в обход турбины.

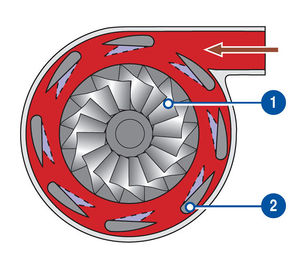

Поворотные лопатки, установленные в корпусе турбины некоторых компрессоров, позволяют изменять ее проходное сечение и соответственно давление наддува.

Турбокомпрессор с изменяемым проходным сечением корпуса турбины:

1 — турбинное колесо

2 — поворотные лопатки

Работа турбокомпрессора происходит под воздействием потока отработавших газов, вращающих турбинное колесо и вал ротора. Установленное на том же валу компрессорное колесо нагнетает воздух во впускной трубопровод. На некоторых режимах работы мотора проявляют себя особенности турбонаддува.

Турбояма

"Турбояма” (турболаг)” — задержка увеличения оборотов и мощности двигателя при резком нажатии на педаль акселератора (“газа”). Эффект связан с инерционностью системы — требуется время, чтобы ускорившийся поток выхлопных газов раскрутил турбину. Основной способ устранения — снижение размеров и массы вращающихся деталей для облегчения их быстрого раскручивания. Однако это ведет к снижению производительности турбокомпрессора и для сохранения необходимого давления наддува приходится увеличивать частоту вращения ротора или применять корпус турбины с изменяемым проходным сечением.

Турбоподхват

“Турбоподхват” возникает при увеличении оборотов и скорости движения выхлопных газов после преодоления “турбоямы”. Вследствие этого резко увеличивается давление наддува, создаваемого турбокомпрессором и, соответственно, мощность двигателя. Чтобы исключить перегрузку деталей кривошипно-шатунного механизма и детонацию4 (в бензиновых двигателях), необходимо такое же резкое ограничение давления наддува.

Наиболее эффективный способ устранения этих недостатков — оснащение современных турбокомпрессоров электронной системой управления.

Наддув Охладитель наддувочного воздуха

Наддув — нагнетание воздуха в цилиндры двигателя для увеличения их наполнения горючей смесью. Избыточное давление выше атмосферного получают с помощью различных нагнетателей (компрессоров), что позволяет повысить мощность мотора2 при тех же габаритах и массе.

Охладитель наддувочного воздуха устанавливается на выходе из турбокомпрессора для уменьшения температуры горючей смеси и увеличения ее плотности. При этом повышается наполнение цилиндров, снижается тепловая нагрузка на детали двигателя и уменьшается содержание окислов азота в отработавших газах.

Назад

Неисправности и ремонт турбокомпрессоров

Основные причины преждевременного выхода из строя турбокомпрессора связаны с ухудшением смазки подшипников ротора, загрязнением масла и попаданием в лопасти колес посторонних предметов.

- Недостаток масла, смазывающего подшипники, вызывает его перегрев и коксование на трущихся поверхностях, наволакивание металла на ось ротора, интенсивный износ сопрягаемых деталей. Происходит увеличение осевого и радиального зазоров ротора и задевание лопастей колес за корпус. Повышенная температура отработавших газов, например при неправильно установленных моментах зажигания и впрыска, ускоряет этот процесс.

- Загрязнение поступающего масла продуктами износа двигателя и плохая его фильтрация вызывают образование задиров на рабочих поверхностях подшипников и ротора и их ускоренный выход из строя. Последствия аналогичны описанным выше.

Повреждение компрессорного колеса возможно при попадании посторонних предметов на его лопасти в случае разгерметизации трубопровода между воздушным фильтром и турбокомпрессором.

- Повреждение турбинного колеса происходит при попадании кусочков окалины со стенок выпускного трубопровода или мелких обломков клапанов, поршневых колец и поршней двигателя.

В связи с тем, что частота вращения ротора очень велика, малейшее нарушение динамической балансировки при деформации лопастей колес вызывает биения и выход узла из строя.

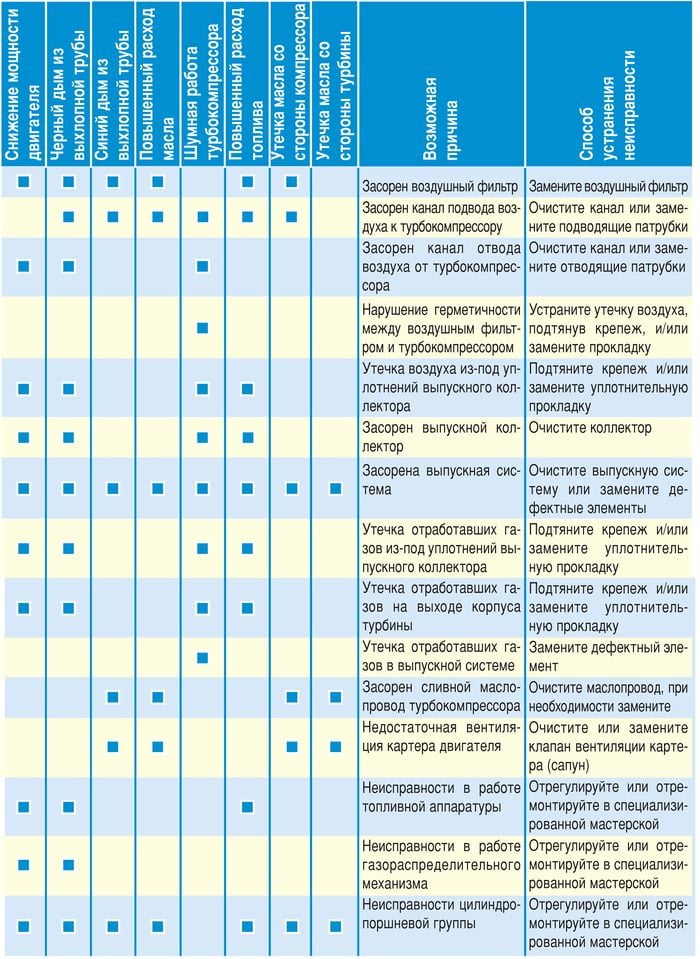

Признаки неисправности турбокомпрессоров представлены в таблице.

Наиболее распространенные ремонтные операции:

- Внешний осмотр корпусных деталей на наличие трещин и других повреждений.

- Частичная разборка (снятие турбинного и компрессорного корпусов) для оценки состояния и степени повреждения лопаток и определение радиального люфта ротора в подшипниках среднего корпуса.

- При обнаружении серьезных повреждений лопаток или повышенного люфта ротора турбокомпрессор полностью разбирается, детали тщательно очищаются от загрязнений, дефектуются.

- Корпус турбины подвергается пескоструйной обработке, восстанавливаются резьбовые отверстия и наносится защитное покрытие.

- Корпус компрессора подвергается пескоструйной обработке и восстанавливаются резьбовые отверстия.

- Корпус подшипников подвергается пескоструйной обработке и восстановлению посадочных мест под подшипники скольжения и уплотнительные кольца.

- Вал ротора шлифуется по наружной поверхности и протачивается канавка под ремонтное уплотнительное кольцо.

- Турбинное и компрессорное колеса подвергаются пескоструйной обработке. Затем производится балансировка на специальном стенде в соответствии с требованиями изготовителя.

- Все подшипники и уплотнения меняются на новые.

- Турбокомпрессор собирается, окончательно балансируется и проверяется на отсутствие утечек масла с помощью специального “горячего” стенда, на котором создаются условия работы, как на двигателе.

Установку на автомобиль отремонтированного турбокомпрессора надо доверять специалистам, так как гарантия на работоспособность восстановленного узла сохраняется только при обязательном выполнении следующих операций:

- удаляют все загрязнения из впускного и выпускного трубопроводов;

- прочищают трубки подвода и отвода масла к турбокомпрессору или при необходимости заменяют их на новые;

- проверяют на наличие трещин фланец выпускного коллектора для присоединения турбокомпрессора;

- заменяют моторное масло в двигателе, масляный фильтр и при необходимости воздушный.

- Кроме того, при сборке соединений трубопроводов не допускается использование любых герметиков, так как их затвердевшие куски могут попасть в лопасти колес или в систему смазки и полностью вывести узел из строя.

Рекомендации

Эксплуатируя автомобиль с турбокомпрессором, желательно ориентироваться на следующие правила.

- Нельзя глушить двигатель на повышенных оборотах, сначала следует перейти на холостой ход на 3–5 минут, и только после этого остановить мотор.

- Перед тем как тронуться с места, обязательно дать двигателю поработать на холостом ходу минимум 30 секунд.

- Необходимо своевременно менять моторное масло, масляный и воздушный фильтры, используя только рекомендованные автозаводом для данного двигателя с турбонаддувом. У автомобилей с пробегом свыше 150 тыс. км такая замена рекомендуется через 5–7 тыс.км.

- Следует периодически проводить диагностику двигателя. При этом специалисты особое внимание обращают на регулировку топливной аппаратуры, системы зажигания в бензиновых моторах и исправность вентиляции картера.

1 Двигатель развивает максимальную мощность при определенной частоте вращения, именуемой “обороты максимальной мощности”.

2 В отличие от “наддувных”, двигатели без наддува иногда называют “атмосферные”.

3 Некоторые из окислов азота являются токсичными и даже канцерогенными.