Неисправности турбокомпрессора

Неисправности и ремонт турбокомпрессоров

Основные причины преждевременного выхода из строя турбокомпрессора связаны с ухудшением смазки подшипников ротора, загрязнением масла и попаданием в лопасти колес посторонних предметов.

- Недостаток масла, смазывающего подшипники, вызывает его перегрев и коксование на трущихся поверхностях, наволакивание металла на ось ротора, интенсивный износ сопрягаемых деталей. Происходит увеличение осевого и радиального зазоров ротора и задевание лопастей колес за корпус. Повышенная температура отработавших газов, например при неправильно установленных моментах зажигания и впрыска, ускоряет этот процесс.

- Загрязнение поступающего масла продуктами износа двигателя и плохая его фильтрация вызывают образование задиров на рабочих поверхностях подшипников и ротора и их ускоренный выход из строя. Последствия аналогичны описанным выше.

Повреждение компрессорного колеса возможно при попадании посторонних предметов на его лопасти в случае разгерметизации трубопровода между воздушным фильтром и турбокомпрессором.

- Повреждение турбинного колеса происходит при попадании кусочков окалины со стенок выпускного трубопровода или мелких обломков клапанов, поршневых колец и поршней двигателя.

В связи с тем, что частота вращения ротора очень велика, малейшее нарушение динамической балансировки при деформации лопастей колес вызывает биения и выход узла из строя.

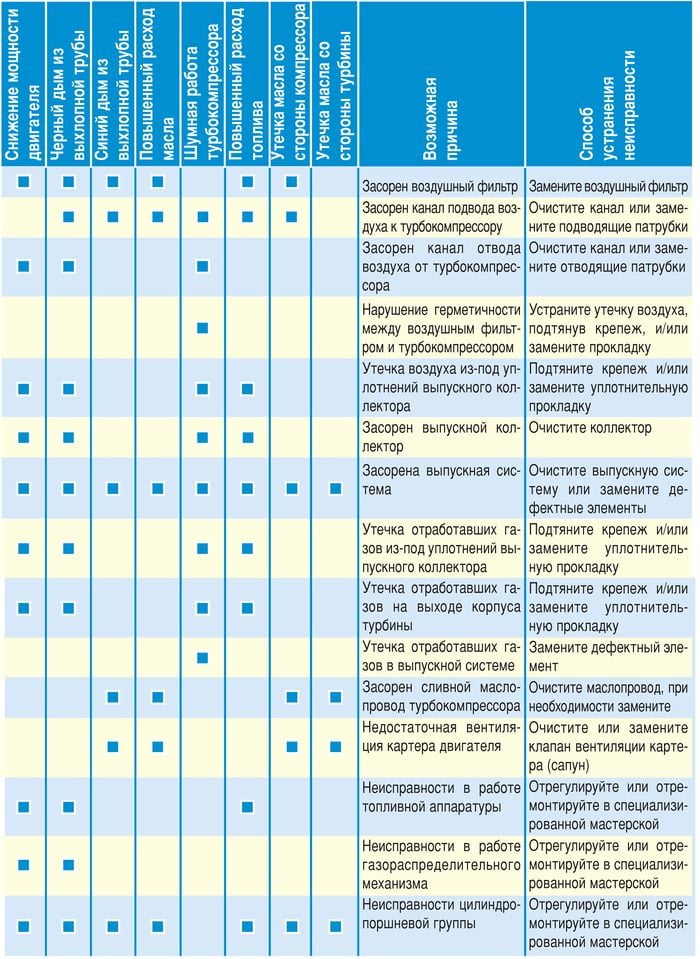

Признаки неисправности турбокомпрессоров представлены в таблице.

Наиболее распространенные ремонтные операции:

- Внешний осмотр корпусных деталей на наличие трещин и других повреждений.

- Частичная разборка (снятие турбинного и компрессорного корпусов) для оценки состояния и степени повреждения лопаток и определение радиального люфта ротора в подшипниках среднего корпуса.

- При обнаружении серьезных повреждений лопаток или повышенного люфта ротора турбокомпрессор полностью разбирается, детали тщательно очищаются от загрязнений, дефектуются.

- Корпус турбины подвергается пескоструйной обработке, восстанавливаются резьбовые отверстия и наносится защитное покрытие.

- Корпус компрессора подвергается пескоструйной обработке и восстанавливаются резьбовые отверстия.

- Корпус подшипников подвергается пескоструйной обработке и восстановлению посадочных мест под подшипники скольжения и уплотнительные кольца.

- Вал ротора шлифуется по наружной поверхности и протачивается канавка под ремонтное уплотнительное кольцо.

- Турбинное и компрессорное колеса подвергаются пескоструйной обработке. Затем производится балансировка на специальном стенде в соответствии с требованиями изготовителя.

- Все подшипники и уплотнения меняются на новые.

- Турбокомпрессор собирается, окончательно балансируется и проверяется на отсутствие утечек масла с помощью специального “горячего” стенда, на котором создаются условия работы, как на двигателе.

Установку на автомобиль отремонтированного турбокомпрессора надо доверять специалистам, так как гарантия на работоспособность восстановленного узла сохраняется только при обязательном выполнении следующих операций:

- удаляют все загрязнения из впускного и выпускного трубопроводов;

- прочищают трубки подвода и отвода масла к турбокомпрессору или при необходимости заменяют их на новые;

- проверяют на наличие трещин фланец выпускного коллектора для присоединения турбокомпрессора;

- заменяют моторное масло в двигателе, масляный фильтр и при необходимости воздушный.

- Кроме того, при сборке соединений трубопроводов не допускается использование любых герметиков, так как их затвердевшие куски могут попасть в лопасти колес или в систему смазки и полностью вывести узел из строя.