УралЗИС-352

Это был последний газогенераторный автомобиль, серийно выпускавшийся в СССР. В 1952 году УралЗИС-352, встал на конвейер Уральского автомобильного завода им. Сталина, сменив на нем ЗИС-21А.

Автомобиль получил новую газогенераторную установку, способную работать на древесине абсолютной влажностью до 40%. Такого результата удалось добиться, применив наддув воздуха в газогенератор. Подача воздуха осуществлялась с помощью центробежного нагнетателя, приводимого ременной передачей от шкива вентилятора охлаждения. Переход на топливо повышенной влажности упростил заготовку, сушку и хранение деревянных чурок.

В отличие от установки предшественника ЗИС-21А, где газ очищался от крупных частиц, проходя через охладитель, на УралЗИС-352 для грубой очистки генераторного газа применили циклон.

Еще одним новшеством стал предпусковой подогреватель двигателя. Топливом для него служил генераторный газ.

УралЗИС-352, фото http://club.foto.ru/

Двигатель УралЗИС-352, так же как и ЗИС-21А, имел повышенную до 7 степень сжатия. Передаточное число главной передачи было увеличено до 7,6:1.

Для лесозаготовительных предприятий была создана «лесовозная» модификация УралЗИС-352Л с кониками вместо бортовой платформы.

В 1956 году автомобиль был снят с производства. Впоследствии Уральский завод создавал опытные газогенераторные модификации на базе серийно выпускавшихся автомобилей, но ни одна из них на конвейер не встала.

УралЗИС-352

Годы выпуска 1952 – 1956

Грузоподъемность 2500 кг

Полная масса 6310 кг

Мощность двигателя 45 л.с. при 2400 об/мин

Крутящий момент 180 Н*м при 1000-1200 об/мин

Рабочий объем 5,55 л

Количество цилиндров 6

Максимальная скорость 50 км/ч

Количество передач 4

Содержание |

Газогенераторная установка

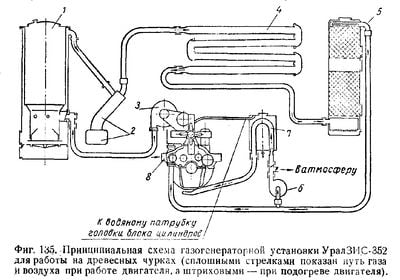

Газогенераторная установка состояла из газогенератора обращенного процесса газификации 1 с центробежным нагнетателем 3, циклонного очистителя 2 для грубой очистки и фильтра тонкой очистки газа 5, вентилятора розжига 6, предпускового подогревателя 7 и смесителя 8.

Газогенератор был установлен справа по ходу автомобиля в вырезе кабины (отчего пассажирская дверь была уже водительской), фильтр тонкой очистки – слева. Центробежный нагнетатель подводящей воздух трубой соединялся с газогенератором. Газогенератор и фильтр крепились к раме при помощи двух балок. Циклонный очиститель для грубой очистки газа на автомобилях первых выпусков устанавливался под грузовой платформой на правом лонжероне рамы. С конца 1954 года циклонный очиститель стали устанавливать рядом с газогенератором. Охладитель газа располагался вдоль рамы под платформой. Фильтр тонкой очистки составной трубой был соединен со смесителем двигателя и вентилятором розжига 5. Вентилятор розжига вместе с предпусковым подогревателем двигателя был смонтирован с левой стороны выше подножки.

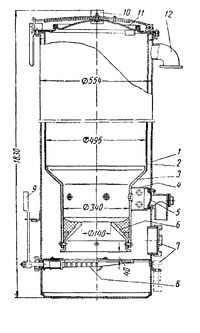

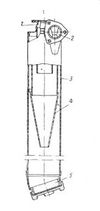

Газогенератор

Газогенератор состоял из корпуса 1 и внутреннего бункера 2, к которому была приварена камера газификации 3 с пятью фурмами подачи воздуха. К боковой поверхности камеры газификации была приварена коробка распределения воздуха 4 с обратным клапаном 5. Коробка распределения трубами соединялась с четырьмя фурмами, пятая фурма соединялась непосредственно с коробкой. Конусная вставка 6 устанавливалась в нижней части камеры.

Загрузочный лючок 11 имел запорное устройство из двухлистовой рессоры и рукоятки с откидной петлей. Колосниковая решетка 8 была установлена вне потока горячих газов. Пространство между решеткой и дном корпуса газогенератора служило зольником. Колосниковая решетка состояла из подвижной средней и неподвижной кольцевой частей. Рукояткой 9 подвижную часть решетки наклоняли из стороны в сторону.

В нижней части корпуса газогенератора находилось два резьбовых люка с крышками 7 – зольниковый и смотровой.

Газотборный патрубок 12 расположен в верхней части газогенератора. Поступая в газоотборный патрубок, генераторный газ обогревает своим теплом бункер с топливом.

Пары избыточной влаги, а также часть продуктов сухой перегонки могли удаляться в атмосферу через патрубок 10, находившийся в крышке загрузочного люка.

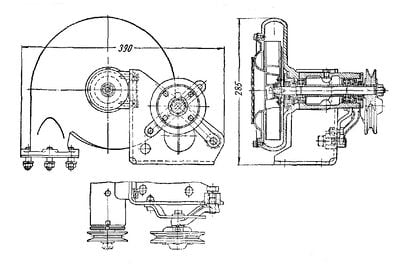

Центробежный нагнетатель

Крыльчатка центробежного нагнетателя приводилась ременной передачей от шкива вентилятора охлаждения [[поршневой двигатель | двигателя ]. Для натяжения ремня служил ролик, установленный на кронштейне нагнетателя. При частоте вращения коленчатого вала 2400 об/мин частота вращения крыльчатки составляла 6500 об/мин. При работе на древесных чурках абсолютной влажностью до 22 % и без выброса паро-газовой смеси в атмосферу использование центробежного нагнетателя повышало мощность двигателя на 2-3 л.с.

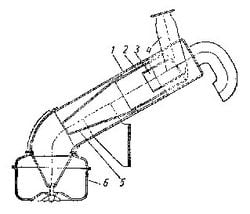

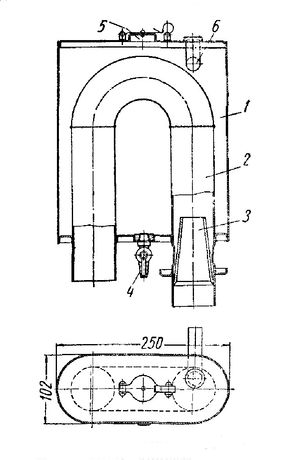

Циклонный очиститель

Очиститель первых лет выпуска представлял собой цилиндрический корпус1 с рабочей камерой 2. Камера состояла из спирального входа, цилиндрической части и конуса 5. К спиральному входу, тангенциально по отношению к корпусу циклона, был приварен входной патрубок 4. Крупные частицы оставались в пылесборнике 6, а очищенный генераторный газ через выходной патрубок поступал в охладитель.

Поздний вариант циклонного очистителя имел сходную конструкцию.

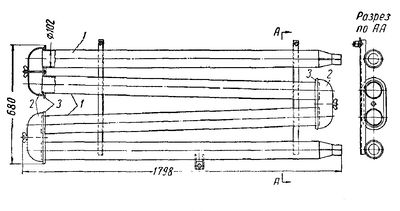

Охладитель

Охладитель газа состоял из четырех труб 1 диаметром 102 мм, которые соединялись между собой фланцами 3 со съемными крышками 2. Благодаря подобной конструкции существенно облегчалась промывка охладителя.

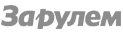

Предпусковой подогреватель

Предпусковой подогреватель состоял из корпуса 1 в виде овального бачка с топочной трубой 2 и горелки 3. На входном конце топочной трубы были сделаны вырезы для розжига. Снаружи была приварена кольцевая чашечка для запального шнура. Через верхнее отверстие бачок заполняли водой и закрывали крышкой 5.

Произведя розжиг газогенератора, водитель, не выключая вентилятор, с помощью заслонки направлял генераторный газ в топочную трубу [предпусковой подогреватель | подогревателя]. Генераторный газ в топочной трубе воспламенялся от горящего в чашечке запального шнура. Языки пламени вместе с воздухом засасывались через вырезы топочной трубы. Качество газовоздушной смеси регулировали, плавно приоткрывая и закрывая воздушную заслонку смесителя. Блок цилиндров прогревался водяным паром, поступающим в рубашку охлаждения через надетый на патрубок 6 резиновый шланг, а картер –подводимыми топочными газами. После пуска двигателя остатки воды, из корпуса подогревателя сливали через краник 4.